Lernen durch realitätsnahe Simulation: Der bekannte Spielzeug- und Modellfabrikant Fischertechnik hat eine modulare Simulation einer Industrie 4.0-Fertigungsstraße vorgestellt. Zum Einsatz kommen dabei Industrie-Standards, echter Sensorik und Aktorik.

Weihnachten ist schon vorbei, aber dieses „Spielzeug“ ist auch ganzjährig interessant: Fischertechnik hat mit der Agile Production Simulation (APS) ein Trainingsmodell einer flexiblen und modularen Fabrik vorgestellt, mit der sich komplexe und smarte Fertigungsprozesse simulieren lassen. Neben Ausbildungszwecken ist diese Mini-Fabrik für rund 20.000 Euro auch für Unternehmen interessant, die Digitalisierung und Automatisierung veranschaulichen und am Modell für ihre Produktion erproben möchten.

„Die APS setzt Industrie-Standards bei Aktorik und Sensorik in Kombination mit Software-Schnittstellen ein und ist damit echt nah dran an der Realität. Damit ist das Modell aber auch sehr komplex und dementsprechend erklärungsbedürftig“, so Wolfgang Lex, Head of Technical Sales Project Business bei Conrad Electronic, einem Vertriebspartner von Fischertechnik.

„Auf der Conrad Sourcing Platform haben wir immer mal wieder Produkte im Sortiment, bei denen es mit dem reinen Verkauf nicht getan ist. Unsere Aufgabe als Lösungsanbieter ist es dann, sowohl die Interessenten kompetent ans Produkt heranzuführen als auch die Käufer intensiv zu schulen und bei der Integration des Produkts zu unterstützen.“

Die Agile Production Simulation im Detail

Michael Bronner, Vertriebsleiter Europa Education und Industrie bei Fischertechnik, ergänzt: „Conrad ist für uns ein zentraler Partner im industriellen Vertrieb: Mit klarer B2B-Ausrichtung, technischer Kompetenz und Nähe zum Kunden bringt das Conrad Team unsere Simulationen genau dorthin, wo sie gebraucht werden – in Ausbildungszentren, Labore und Unternehmen, die ihre Produktion fit für die Zukunft machen wollen.“

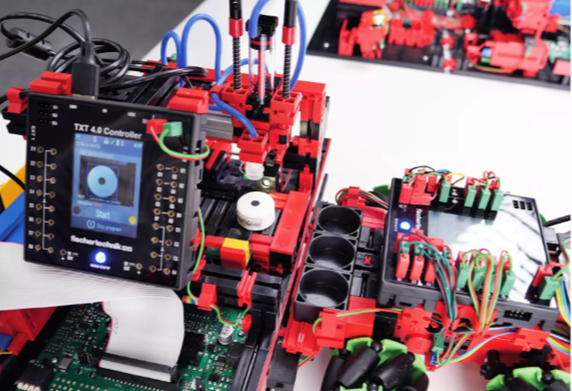

Die Miniatur-Smart-Factory besteht aus einzelnen Modulen wie Warenein- und Ausgang, Hochregallager, Frässtation, Bohrstation und Qualitätssicherung mit KI. Ein fahrerloses Transportsystem transportiert Werkstücke flexibel zwischen den einzelnen Stationen und gewährleistet die Simulation eines flexiblen und sogar erweiterbaren Produktionsprozesses. Gelenkt wird die Fabrik von einer zentralen Raspberry Pi 4 Model B-Kontrolleinheit, die mit den Steuerungen der einzelnen Fabrikmodule, SPS Siemens S7 1200 in der 24V Version, vernetzt ist. Die zentrale Steuerung kommuniziert über die standardisierte FTS-Schnittstelle VDA 5050 und dirigiert die Transportaufträge für das FTS. Für die Kommunikation wird das Message Queuing Telemetry Transport (MQTT)-Protokoll verwendet.

Ist die APS für Schulungszwecke an Berufsschulen und Hochschulen im Einsatz, erhalten Schüler ein tiefes Verständnis für automatisierte Produktionsprozesse, Sensorik, Steuerungstechnik und IT-Vernetzung – hands-on und interdisziplinär. Ein Berufskolleg für Mechatronik beispielsweise nutzt die Anlage, um Lernende praxisnah an Themen wie SPS-Steuerung, IoT-Kommunikation (MQTT), Datenanalyse und agile Produktionsmethoden (z. B. Just-in-Time) heranzuführen.

Weiterbildung und Prozesssimulationen

Industrieunternehmen können die APS für Weiterbildung und Prozesssimulationen nutzen: Mitarbeiter können neue Produktionsabläufe, Digitalisierungskonzepte oder Retrofit-Prozesse risikolos am Modell erproben. So hat ein mittelständischer Maschinenbauer sein Instandhaltungspersonal an der Anlage gecoacht, um den sicheren Umgang mit Sensorik, vernetzten Systemen und digitaler Produktionssteuerung zu üben – bevor neue Systeme in der echten Fertigung implementiert werden. Auch im Bereich Forschung und Entwicklung findet die APS Verwendung, zum Beispiel beim Prototyping und der Konzeptentwicklung für Industrie 4.0. Entwickler oder IT-Teams können neue Konzepte wie Predictive Maintenance oder Edge Computing im kleinen Maßstab testen. Ein universitäres Forschungsteam nutzt das System unter anderem dafür, um eine KI-basierte Produktionsplanung zu testen: Sensorwerte werden in Echtzeit analysiert, um die Auslastung der Fertigungseinheiten zu optimieren.

Weitere Artikel zum Schwerpunkt „Fabrik der Zukunft“